在工业生产的复杂版图中,诸多领域的管道系统需面临高温高压的严苛工况,如火力发电、石油炼化、化工合成等。在这些极端条件下,管道不仅要承受介质的高温炙烤与高压冲击,还需应对因温度和压力变化引发的频繁伸缩位移。此时,波纹补偿器作为管道系统的关键组件,凭借其卓越的耐高温高压性能,成为保障管道稳定运行的核心力量。

## 材料选用:耐高温高压的基石

波纹补偿器能够在严苛工况下稳定运行,首要归功于其精心挑选的优质材料。制造波纹管的主体材料通常采用高性能的合金钢材,如 316L 不锈钢、Inconel 系列镍基合金等。316L 不锈钢以其出色的抗腐蚀性能著称,在高温高压且伴有腐蚀性介质的环境中,能有效抵御侵蚀,确保补偿器的结构完整性。同时,其良好的热稳定性使其在高温下仍能保持优良的力学性能,承受管道因热胀冷缩产生的巨大应力。而 Inconel 系列镍基合金则是耐高温高压领域的佼佼者,具有极高的强度和抗氧化性能。在超高温环境下,该合金表面会形成一层致密的氧化膜,阻止进一步的氧化腐蚀,同时能承受高达数千 psi 的压力,为波纹补偿器在极端工况下的稳定运行提供坚实保障。例如,在石油炼化装置中,常减压蒸馏塔的高温重油管道,温度可达 400 - 500℃,压力在 1 - 3MPa 之间,采用 Inconel 625 合金制造的波纹补偿器能够长时间稳定工作,有效补偿管道位移,确保生产流程的顺畅。

## 结构设计:应对复杂应力的智慧结晶

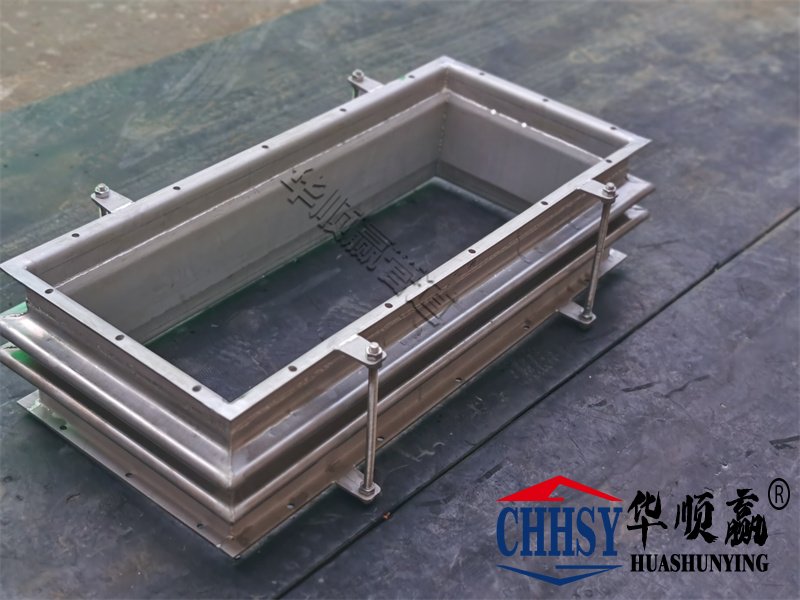

除了优质材料,合理精妙的结构设计也是波纹补偿器适应高温高压工况的关键。为承受高压带来的巨大压力负荷,波纹补偿器的波纹管通常采用多层结构设计。多层波纹管通过将多个薄金属层叠加在一起,显著提高了补偿器的承压能力。各层之间相互协同工作,分散压力,避免了单一金属层在高压下可能出现的局部变形或破裂。同时,针对高温环境下管道的轴向、横向和角向位移,补偿器的结构设计充分考虑了多向补偿的需求。例如,采用特殊的铰链或万向节结构,使补偿器在高温高压下能够灵活地进行轴向伸缩、横向偏移和角向转动,有效吸收管道的各种位移,降低管道系统的应力集中。在大型火力发电厂的蒸汽管道系统中,蒸汽温度高达 540℃以上,压力可达 17 - 25MPa,且管道因启停过程存在频繁的热胀冷缩和振动位移。为应对这种复杂工况,电厂采用了带有铰链结构的多层波纹补偿器,该补偿器不仅能承受高温高压蒸汽的冲击,还能通过铰链的转动灵活补偿管道在不同方向上的位移,确保蒸汽管道在极端工况下安全稳定运行。

## 制造工艺:品质与性能的保障

先进的制造工艺是确保波纹补偿器耐高温高压性能的重要环节。在波纹管的制造过程中,采用高精度的成型工艺,如液压成型、机械成型等,能够精确控制波纹管的波纹形状和尺寸精度。精确的波纹形状对于补偿器在高温高压下的性能至关重要,它能够使波纹管在承受压力和位移时,应力分布更加均匀,避免因应力集中导致的损坏。同时,在焊接工艺上,采用先进的氩弧焊、电子束焊等技术,确保波纹管各层之间以及补偿器与管道连接部位的焊接质量。高质量的焊缝具有良好的强度和密封性,能够承受高温高压环境下的复杂应力,防止泄漏等安全隐患。例如,在化工合成装置的高温高压反应管道中,对波纹补偿器的焊接质量要求极高。通过采用电子束焊技术,实现了焊缝的高精度、高质量焊接,使补偿器在高温高压且伴有强腐蚀性介质的环境下,依然能够保持稳定运行,为化工生产的安全稳定提供了可靠保障。

综上所述,波纹补偿器凭借其在材料选用、结构设计、制造工艺等方面的卓越优势,在耐高温高压的严苛工况下展现出强大的稳定性和可靠性。它不仅保障了管道系统的安全运行,延长了管道的使用寿命,更为相关工业领域的高效、稳定生产奠定了坚实基础。随着工业技术的不断进步,对耐高温高压波纹补偿器的性能要求也将不断提高,而相关技术的持续创新与发展,必将推动波纹补偿器在更广泛、更严苛的工况中发挥更大的作用。