在工业管道系统中,

可曲挠橡胶接头是抵消震动、补偿位移的“缓冲器”,但

标准产品往往难以适配特殊工况——比如输送强腐蚀介质时的溶胀、高温环境下的老化、狭窄空间里的安装限制,这些问题都可能导致“买了用不了”的浪费,甚至威胁管道安全啦。作为专注

可曲挠橡胶接头生产10余年的厂家,我们深知:定制化不是“改尺寸”的简单操作,而是从需求到交付的

全链条技术落地。今天,我们就揭秘定制化可曲挠橡胶接头的生产流程与服务体系,让“定制”不再是“麻烦”,而是“解决问题的钥匙”。

一、定制化生产流程:把“模糊需求”变成“精准产品”

定制化的核心是“翻译”——将客户的工况要求、安装限制、特殊需求,转化为可落地的产品参数。我们的生产流程分为7个关键环节:

1. 需求评估:听懂“隐藏的要求”

定制的第一步,是

把“我需要一个橡胶接头”变成“我需要一个耐150℃高温、抗汽油腐蚀、法兰孔距120mm的橡胶接头”。我们的工程师会做3件事:

- 工况调研:明确管道输送介质(油/酸/碱/蒸汽)、工作压力(0.6~4.0MPa)、环境温度(-40℃~250℃);

- 安装确认:测量管道管径、法兰标准(国标/美标/非标)、安装空间(是否有长宽高限制);

- 特殊需求:比如是否需要抗紫外线(户外使用)、防静电(化工防爆),甚至外观颜色(企业VI要求)。

比如2023年某汽车制造厂需要输送汽油的橡胶接头,我们通过调研发现汽油含芳烃,普通天然胶会溶胀,于是推荐丁腈橡胶材质(耐油膨胀率≤10%),同时调整法兰孔距至110mm,完美适配他们的车间管道。

2. 方案设计:用技术“落地”需求

基于需求评估,我们的设计团队会出具3套可落地的方案:

- 材质方案:耐油选丁腈胶、耐高温选硅橡胶、耐强腐蚀选氟橡胶、食品级选三元乙丙胶;

- 结构方案:用CAD建模画出接头的尺寸(内径、外径、长度)、增强层数(单层/多层帘子布)、密封结构(O型圈/唇形密封);

- 模拟验证:用有限元分析软件测试接头的承压能力、弹性变形量(确保在极端工况下不变形)。

方案确认后,我们会给客户看3D效果图,直到他们完全理解“这个接头为什么适合你”。

3. 原料甄选:好产品从“选对料”开始

定制化的核心是“材质匹配”,我们的原料都来自国内Top3供应商,每批原料都有检测报告:

- 天然胶:扯断强度≥18MPa,伸长率≥500%;

- 丁腈胶:丙烯腈含量≥33%(耐油性能更好);

- 氟橡胶:耐高温≥200℃,耐强腐蚀(浓硫酸/硝酸)。

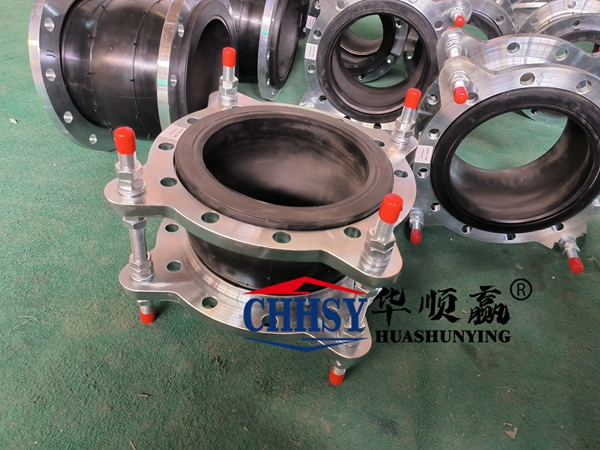

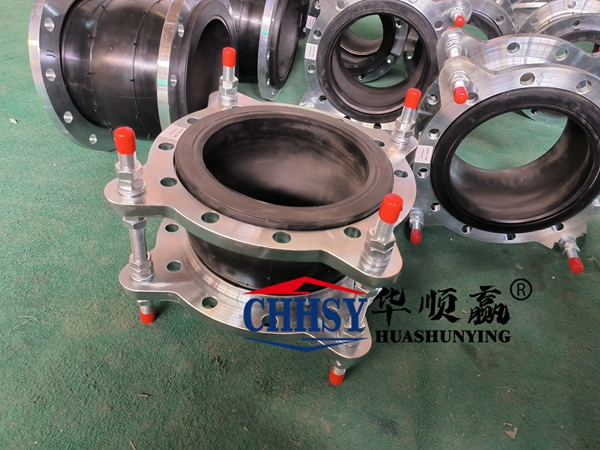

辅助材料也不马虎:帘子布用高强力尼龙66(增强接头的抗撕裂性),法兰用镀锌碳钢(防生锈)或304不锈钢(食品级要求)。

4. 模压成型:用工艺控制“精度”

定制模具是关键——我们有专门的模具车间,根据设计图加工模具,误差控制在±0.1mm以内。生产流程如下:

- 混炼胶制备:将橡胶原料与硫化剂、促进剂、防老剂混合,确保均匀性;

- 模压硫化:将混炼胶放入模具,用平板硫化机硫化(温度150~180℃,时间根据材质调整:氟橡胶20分钟,天然胶10分钟);

- 冷却定型:硫化后的接头需自然冷却4小时,避免热变形。

5. 质量检测:每一件都“过关”才出厂

我们