延长橡胶软接头使用寿命的有效措施

橡胶软接头作为管道系统中的“柔性关节”,承担着减震降噪、补偿位移、缓解热胀冷缩的核心功能,广泛应用于供水、供暖、化工、电力、冶金等领域呗。但是,不少用户都遇到过这样的困扰:明明采购了合格产品,却频繁出现橡胶老化、球体开裂、密封失效等问题,不仅影响系统稳定,还增加了维护成本。说实在的,橡胶软接头的使用寿命,除了取决于产品本身的材质和工艺,更与

选型、安装、维护、使用习惯等环节密切相关。今天,我们就从“全生命周期管理”的角度,聊聊延长橡胶软接头使用寿命的有效措施。

一、选型正确:从源头规避“先天不足”

选型是延长使用寿命的

第一关,选不对材质或参数,再优质的产品也会“短命”。很多用户的误区在于:只看“通用型号”,忽略了介质、温度、压力等关键参数与橡胶材质的匹配性。

- 材质适配:不同橡胶材质的耐介质、耐温性能差异巨大——天然橡胶(NR)适合普通水、空气等中性介质(温度-20℃~80℃);丁腈橡胶(NBR)耐油性能优异,适用于汽油、柴油等油性介质;氟橡胶(FKM)耐强酸强碱、耐高温(可达200℃以上),是化工、电力系统的首选;乙丙橡胶(EPDM)耐老化、耐臭氧,适合户外或高温供水管道。

- 参数匹配:压力等级需与系统工作压力一致(比如系统压力1.6MPa,就选1.6MPa的软接头,绝不能降标使用);口径要与管道尺寸精准匹配(避免强行套入导致球体变形);偏移量需符合产品标准(轴向偏移不超过长度的10%,径向偏移不超过直径的5%)。

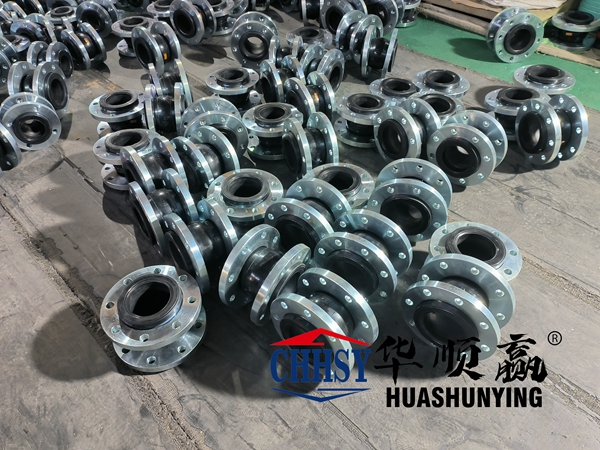

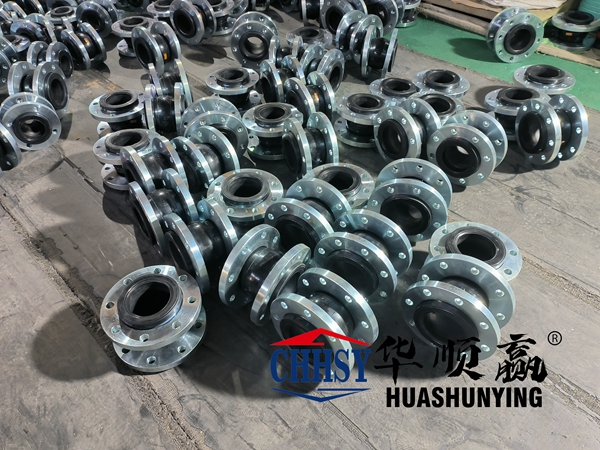

作为专业生产厂家,我们会为客户提供定制化选型服务:通过沟通系统参数(介质、温度、压力、管道口径)、使用环境(室内/户外、是否暴晒),精准推荐适配的材质和型号,从源头避免“选型错误”导致的提前损坏。

二、规范安装:拒绝“暴力操作”,保障“柔性”不受损

安装环节的“暴力操作”,是橡胶软接头提前失效的常见原因。比如强行拉伸、扭曲球体,或让软接头承担管道重量,都会导致橡胶层内部结构受损,加速老化。正确的安装要点包括:

- 先固定管道:安装前需将两端管道用支架固定,避免软接头承受管道重量(尤其是大口径管道);

- 对齐法兰孔位:法兰面需保持平行,孔位对齐后再穿螺栓,避免单侧过紧导致球体拧转;

- 均匀拧紧螺栓:用扭矩扳手按对角线顺序拧紧,确保受力均匀(避免局部压力过大导致球体鼓包);

- 加装限位装置:对于口径≥DN200或压力≥1.6MPa的管道,需安装限位拉杆,防止意外拉脱。

我们会为客户配备《安装操作指南》,复杂项目还会派技术人员现场指导,确保安装环节“零误差”。

三、日常维护:及时排查“隐性故障”

橡胶软接头的老化或损坏,往往有前兆信号——比如球体表面出现细小裂纹、局部鼓包、密封圈渗水、紧固件松动。定期检查(建议每月1次)能及时阻断“故障链”:

- 外观检查:观察球体是否有裂纹、鼓包、变色(比如耐油橡胶变脆发白,可能是油介质渗透);

- 密封检查:用肥皂水涂抹法兰连接处,若有气泡则说明密封失效;

- 紧固件检查:检查螺栓是否松动,若有需及时拧紧(避免球体偏移量超标);

- 环境防护:户外使用的软接头需加装遮阳罩(防止紫外线加速老化);低温环境(≤-20℃)需选用耐低温橡胶(如氯丁橡胶),或包裹保温层。

若发现轻微裂纹,可涂抹

橡胶专用保护剂延缓老化;若出现鼓包或渗漏,则需立即更换,避免“小漏”变成“大爆”。

四、避免超用:严守“额定参数”红线

很多用户为了“省事”,会让软接头承担“额外负载”——比如超压使用(1