在工业管道系统中,

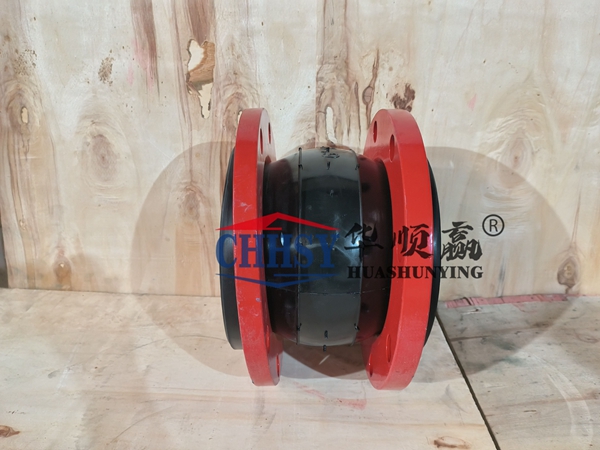

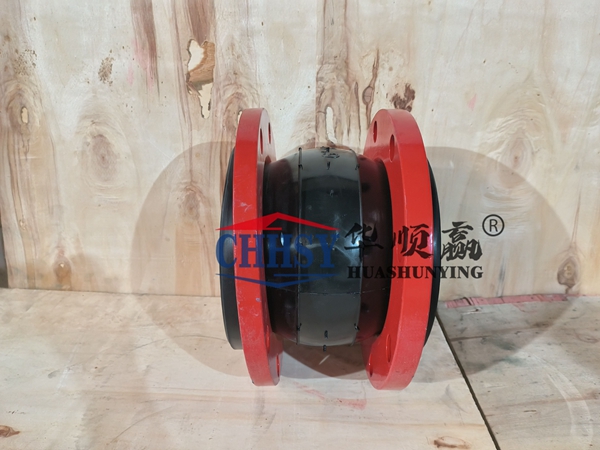

橡胶管接头是连接管道、吸收振动、补偿位移的“柔性关节”——它既能缓解水泵、压缩机的振动对管道的冲击,又能补偿管道热胀冷缩的位移,其安装质量直接决定了系统的密封性能与使用寿命。不少客户反馈的“接头泄漏”“橡胶开裂”问题,90%源于安装操作不规范:比如用管钳蛮力紧固导致橡胶变形,或未清理管道毛刺刮伤密封面。作为专注

橡胶管接头生产12年的厂家,我们结合海量项目经验,梳理出

标准化安装步骤与

易踩误区,帮您把“小接头”装出“大可靠”。

一、橡胶管接头安装步骤:按流程走,细节不翻车

1. 安装前准备:3步排查,从源头避风险

安装前必须做3件事:

- 核对规格:确认接头的口径(如DN50)、压力等级(如1.6MPa)、连接方式(法兰/活接)与管道完全匹配——曾有客户误将DN65的接头装在DN50的管道上,导致无法密封;

- 检查外观:橡胶部分无裂纹、气泡、老化(用手捏橡胶,弹性差或变硬说明已老化),金属法兰无生锈、变形;

- 清理管道:用钢丝刷或砂纸去除管道接口的毛刺、焊渣、油污——管道毛刺是橡胶密封面的“隐形杀手”,哪怕1mm的毛刺,都可能在安装时划破橡胶,导致后期泄漏。

2. 密封件安装:选对材质+正确放置,密封的核心

橡胶管接头的密封全靠密封件(O型圈、密封垫片),需注意两点:

- 材质适配:输送水用天然橡胶,输送机油/柴油用丁腈橡胶,高温(>150℃)用硅橡胶,强酸强碱用氟橡胶——材质错了,再紧也漏;

- 正确放置:将密封件平整嵌入接头的密封槽,无扭曲、无重叠——若密封件放歪,即使拧得再紧,也会出现“单侧泄漏”。

3. 管道对接:对齐+插深,避免受力不均

- 同心对齐:管道与接头要保持同一条直线,禁止掰弯管道硬接——用眼睛看接口处的间隙是否均匀,若一边宽一边窄,说明没对齐;

- 控制插深:管道插入接头的深度要达到“刻度线”(一般是接头内径的1.5倍,如DN50接头插深75mm)——插太浅易脱落,插太深会挤压橡胶导致变形。

4. 紧固操作:用扭矩扳手,拒绝“蛮力”

- 工具选择:必须用扭矩扳手(指针式或数显式),禁止用管钳或活动扳手——管钳会拧伤金属接头,蛮力会导致橡胶过度压缩;

- 力矩控制:按照厂家给出的力矩值操作(如DN50接头力矩25-30N·m)——拧到“力矩达标”就停,别再“多拧半圈”,过度紧固是密封失效的“第一元凶”。

5. 试压测试:最后一点一关,验证密封

安装完成后,一定要试压:

- 缓慢升压至系统工作压力的1.5倍(如工作压力1MPa,试压1.5MPa);

- 保持10分钟,用肥皂水涂抹接头处,看有无气泡——若有泄漏,松开接头重新检查密封件或管道对齐,禁止带压整改。

二、操作注意事项:避开4个误区,延长寿命2倍

1. 禁止过度紧固:橡胶“弹性”是密封的关键

橡胶的密封原理是“弹性压缩”——当你拧紧紧固螺栓时,橡胶被压缩形成密封面;若拧得太狠,橡胶会失去弹性,甚至出现裂纹,导致永久密封失效。记住:

力矩达标就停,别贪“紧”。

2. 介质≠随便用:选对材质比“贵”重要10倍

曾有客户用天然橡胶接头输送柴油,结果1个月就漏了——天然橡胶耐油性差,遇油会膨胀开裂。安装前一定要问清楚:“我的管道输送什么介质?温度多少?”不确定就找厂家确认