在建筑给排水、化工流体输送、 HVAC 空调系统等领域,

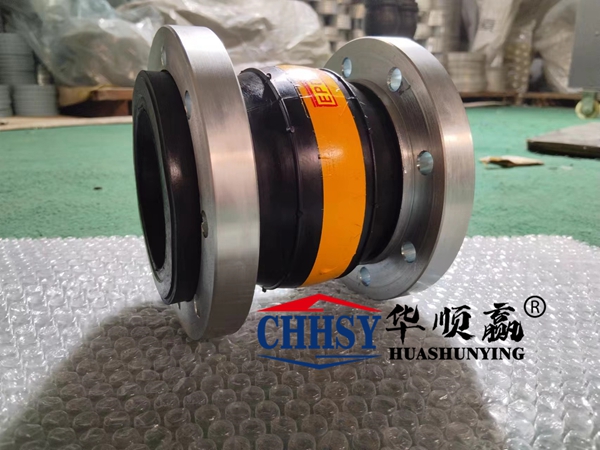

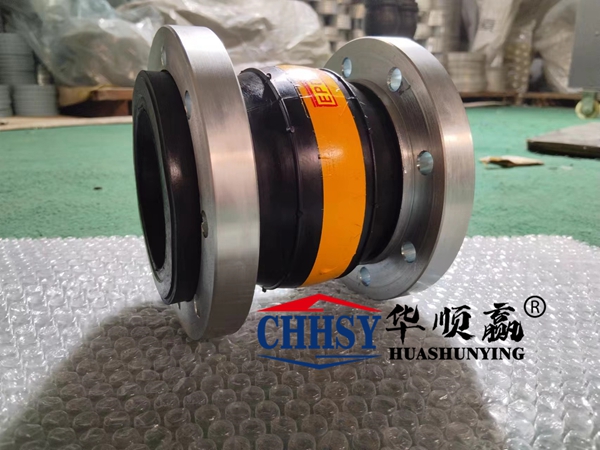

可曲挠橡胶接头是保障管道安全运行的“柔性关节”——它能有效补偿管道因热胀冷缩、地基沉降产生的位移,吸收水泵、压缩机等设备的震动,避免刚性连接带来的应力集中与泄漏风险啊。随着工业自动化与绿色制造需求的升级,传统

可曲挠橡胶接头在耐候性、介质适应性、使用寿命等方面的短板逐渐凸显。针对这一行业痛点,新型可曲挠橡胶接头通过材料、结构与工艺的三重创新,实现了性能的跨越式提升,为客户提供了更可靠的管道系统解决方案。

一、材料创新:从“单一橡胶”到“复合增强”,破解耐用性瓶颈

传统可曲挠橡胶接头多采用天然橡胶或丁腈橡胶单一材质,虽具备基本弹性,但在耐老化、耐腐蚀性介质(如酸碱、润滑油)等方面表现不足,尤其在户外或化工环境中易出现龟裂、溶胀甚至断裂。

新型可曲挠橡胶接头的核心突破在于

复合橡胶配方的研发:通过丁腈橡胶(NBR)与氟橡胶(FKM)的共混改性,结合纳米二氧化硅(SiO₂)、蒙脱土等纳米填料的添加,实现了“弹性保持”与“耐候性”的平衡。例如,我们的新型产品采用“NBR+FKM 共混基料+5%纳米 SiO₂”配方,其耐老化性能较传统天然橡胶提升 40%,耐油性(如柴油、液压油)提升 35%,可适应-40℃至 120℃的温度范围——即使在北方冬季户外管道或化工企业的腐蚀性介质输送中,也能长期保持弹性与密封性。

二、结构创新:从“单一功能”到“多维优化”,强化核心性能

传统单球结构的橡胶接头,在轴向/横向位移补偿、耐压能力上存在局限。新型产品通过

结构模块化设计实现突破:

- 多球复合结构:采用“双球+中间加强环”设计,轴向位移补偿量从 15mm 提升至 25mm,横向位移从 10mm 增加到 18mm,应对复杂管道变形(如高层建筑立管沉降)更从容;

- 加强层优化:将锦纶帘子布从 2-3 层增加至 5-6 层,采用交叉缠绕工艺,径向刚度提升 25%,耐压等级从 1.0MPa 升级至 1.6MPa,适配高压流体输送(如化工反应釜进料管道);

- 密封结构改进:将“橡胶粘贴法兰”改为“嵌入式法兰+O 型密封圈”,避免热胀冷缩导致的剥离风险,密封可靠性提升 50%——某化工企业使用后,彻底解决盐酸泄漏问题,年度维修成本降低 40%。

三、工艺创新:从“经验依赖”到“精准控制”,保障产品一致性

传统生产依赖工人经验控制硫化参数,易出现“过硫”(橡胶变脆)或“欠硫”(弹性不足)问题。新型产品采用自动化精准硫化工艺:通过 PLC 系统实时监测温度(误差≤±1℃)、压力(误差≤±0.05MPa),实现“一键硫化”;在线超声探伤仪 100%检测内部结构,产品合格率从 90%提升至 98%以上,同时生产效率提升 30%,降低人为误差影响。

性能提升的实际价值:从“解决问题”到“创造价值”

新型接头的性能升级,最终转化为客户的切实收益:

- 耐用性提升:使用寿命从 3-4 年延长至 5-8 年,减少更换成本;

- 系统稳定:补偿与密封性能增强,降低泄漏、震动故障概率,避免停产损失;

- 绿色环保:耐用性提升减少橡胶废弃物,某商业综合体年减少废弃物相当于 10 吨原生橡胶用量,契合“双碳”目标。

结语

可曲挠橡胶接头的技术创新,是对“客户需求升级”的深度回应——当管道系统从“基本能用”转向“稳定好用”,当介质从“清水”变为“腐蚀性流体”,新型产品通过材料、结构、工艺的协同创新,提供了更适配的解决方案。作为专业厂家,我们将