在集中供暖系统的“血管网络”中,

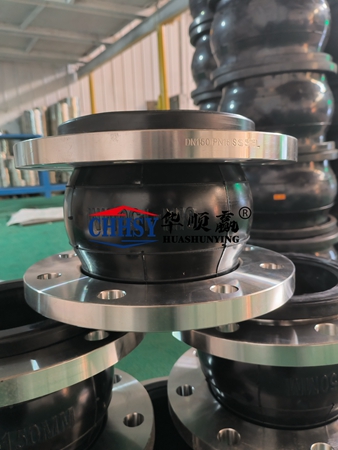

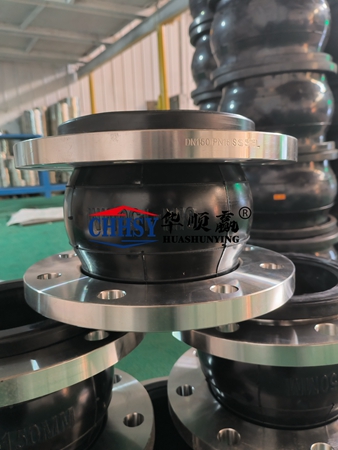

可曲挠橡胶接头是连接管道、水泵、换热器的“柔性纽带”——它能吸收管道热胀冷缩的位移,缓冲水泵运行的振动,隔绝设备噪声传导,堪称保障系统稳定的“隐形卫士”。但是,供暖系统的特殊工况(高温水介质、频繁冷热循环、长期机械应力),却让橡胶接头面临“老化加速”的挑战:轻则弹性下降、密封失效,重则开裂泄漏,引发供暖中断、设备损坏等问题。作为专业生产厂家,我们从

材料研发、结构设计、工艺控制到服务支持,构建了全链条的抗老化解决方案,为供暖系统的“柔性关节”注入更持久的生命力。

一、供暖系统中橡胶接头老化的核心诱因

要解决老化问题,开头说得“找准病灶”。结合供暖系统的实际工况,橡胶接头老化的主要诱因可归纳为四点:

- 温度循环冲击:供暖季管道水温高达70-95℃,非供暖季降至室温,频繁的冷热交替会导致橡胶分子链反复收缩、拉伸,逐渐失去弹性;

- 介质腐蚀侵袭:供暖水中的防腐剂、除垢剂(如亚硫酸钠、柠檬酸),或部分地区偏硬的水质(含钙镁离子),会缓慢侵蚀橡胶的分子结构,削弱其耐候性;

- 长期机械应力:橡胶接头始终承受管道的轴向拉力、径向压力,传统结构的尖锐棱角易形成“应力集中点”,引发微裂纹并逐步扩展;

- 环境因素叠加:室外安装的橡胶接头会受到紫外线照射(加速光氧化)、臭氧侵蚀(破坏橡胶双键),进一步加速老化。

二、针对性抗老化:从生产到应用的全链条解决方案

作为专注管道配件制造的企业,我们不满足于“被动应对”老化,而是从

源头设计入手,将抗老化要求融入产品全生命周期:

1. 材料选型:用“工况适配性”替代“通用材料”

针对供暖系统的高温、腐蚀特性,我们摒弃传统天然橡胶,优先选用

三元乙丙橡胶(EPDM)——这种橡胶的主链由乙烯、丙烯组成,不含双键,天生具备优异的耐温性(-40℃至120℃长期使用)、耐酸碱腐蚀性(对供暖水介质的耐受度是天然橡胶的3倍)。同时,我们在配方中添加

专用抗氧剂(受阻酚类)与

抗臭氧剂(对苯二胺衍生物),像给橡胶“穿上防护衣”,延缓氧化与臭氧老化进程。经第三方检测,配方优化后的EPDM橡胶,在100℃×72h老化测试中,弹性保持率从85%提升至92%。

2. 结构设计:让“应力均匀”替代“集中过载”

机械应力是老化的“隐形推手”,我们通过结构优化分散应力:

多层加强层:用“3层聚酯帘布”替代传统单层帆布,将应力均匀分布在整个橡胶体,避免局部过载;

圆弧过渡密封面:把传统“直角密封”改为“圆弧过渡”,消除尖锐棱角的应力集中——经1000次冷热循环模拟测试,这种设计使橡胶裂纹发生率降低了45%。

3. 工艺控制:用“精准硫化”确保“性能稳定”

硫化是橡胶接头的“成型灵魂”:硫化不足会导致橡胶软塌、易老化,硫化过度则会让橡胶变脆、失去柔性。我们采用

PLC自动控制硫化系统,将硫化温度误差控制在±1℃,时间精准到秒,确保橡胶分子“交联度”稳定在75%-85%(最佳弹性区间)。这种工艺让橡胶接头的耐疲劳性能提升了30%,即使经历5年供暖循环,弹性仍能保持初始状态的80%以上。

4. 服务延伸:从“卖产品”到“管寿命”

我们为客户提供

全生命周期维护指南:

安装时避免过度拉伸(拉伸量≤公称长度10%),远离锅炉排烟口等热源;

每供暖季前检查橡胶表面(有无裂纹、鼓包),若发现老化迹象及时更换; 非供暖季建议关闭阀门,排净管道积水,避免橡胶长期